ADHESIEVE SLIJTAGE VAN ROESTVAST STAAL

Roestvast staal kan op meerdere manieren slijten en dat wordt in de praktijk ingedeeld in adhesieve en vretende slijtage, indien er geen vreemde deeltjes in het spel zijn. Dit in tegenstelling tot erosie waar wel vreemde deeltjes verantwoordelijk zijn voor de ontstane slijtage. Dat zijn deeltjes die vanuit een gasstroom of vloeistof op het roestvast staaloppervlak terecht zijn komen. In dit artikel wordt hoofdzakelijk stilgestaan bij adhesieve en vretende slijtage en het mogelijk voorkomen ervan.

Adhesieve slijtage

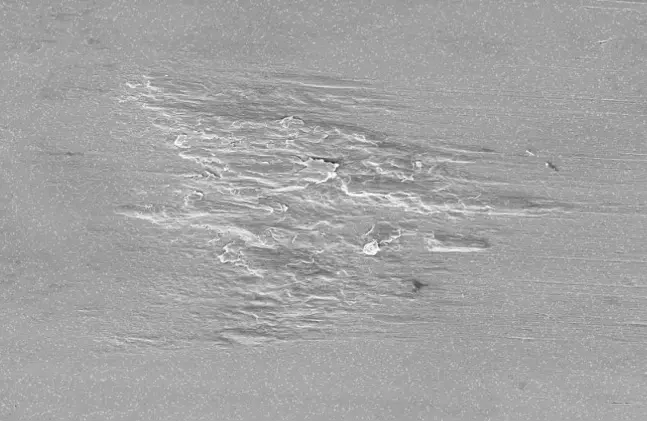

Adhesieve slijtage doet zich voor wanneer twee metalen componenten tegen elkaar wrijven onder invloed van een mechanische belasting zonder de aanwezigheid van slijpende stoffen. Hierbij kan gedacht worden aan zand, abrasief stof of metallische deeltjes. Dit type slijtage wordt adhesief genoemd, omdat er sterke metallische verbindingen worden gevormd tussen de uitsteeksels aan het oppervlak. De slijtage zelf is het gevolg van het losscheuren van de zwakste uitsteeksels die op beide oppervlakken aanwezig zijn. Als de aangebrachte belasting laag genoeg is, kan de aanwezige oxidehuid op het roestvast staal de vorming van metallische bindingen tegengaan. Dat betekent dat dit in de praktijk resulteert in een betrekkelijk lage slijtage. Deze vorm van slijtage wordt ook wel oxidatieve slijtage genoemd en wordt door de meeste bewegende delen redelijk goed verdragen. Als de belasting echter hoog is, ontstaan er zoals eerder is gesteld, metallische bindingen tussen allerlei uitsteeksels in de elkaar rakende oppervlakken. Dat resulteert in een hoge ongewenste slijtage (afbeelding 2). De belasting waarbij er een overgang optreedt van oxidatieve slijtage naar abrasieve slijtage, wordt ook wel de overgangsbelasting genoemd. Adhesieve slijtage doet zich het sterkst voor bij onderdelen die niet kunnen worden gesmeerd, zoals bij o.a. bevestigingsmiddelen. In het geval van roestvast staal, is de hardheid van invloed op de weerstand tegen adhesieve slijtage. Voor de martensitische typen geldt een minimum hardheid van 53HRC om een goede slijtvastheid te bewerkstelligen.

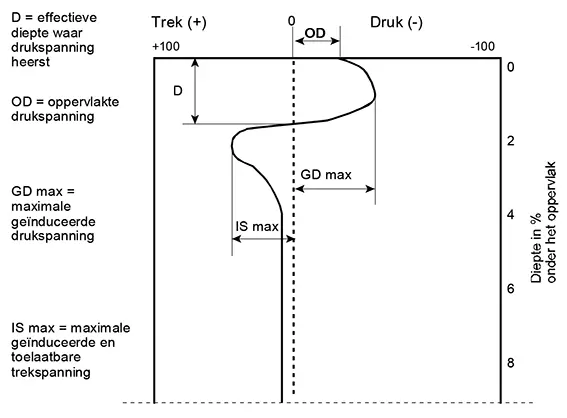

In geval van austenitische typen is de mate van vervormingsharding c.q. koud versteviging bepalend. Ook spelen dan de legeringselementen een rol die van invloed zijn op de stabiliteit van de oxidefilm. Deze factoren verhogen de waarde van de overgangsbelasting die nodig is om abrasieve slijtage te initiëren. Een goed praktijkvoorbeeld van adhesieve slijtage is aangetroffen in een mengketel van roestvast staal AISI304 waarin zich een roerwerk van hetzelfde materiaal bevind. Het roerwerk raakte de wand licht, waardoor er slijtage optrad. In deze ketel worden bepaalde grondstoffen voor de bakkerijsector gemengd. Toen bleek dat er te veel metaaldeeltjes in het deegbeslag kwamen, moest er met spoed een oplossing gevonden worden. Dat er een oplossing moest komen werd extra duidelijk toen bleek dat die deeltjes zich niet lieten vangen door een magneetscheider vanwege hun austenitische structuur. Daarom is de wand van de ketel inwendig behandeld met zogenaamde shot-peening. Dankzij deze oppervlaktetechniek werd het oppervlak van de ketelwand behoorlijk harder vanwege de vorming van oppervlakkige deformatiemartensiet. Op deze wijze werd die slijtage feitelijk geheel teruggedrongen. Op afbeelding 1 is het gevolg van shot-peening door de ontstane drukopbouw goed te zien. Aan het oppervlak ontstaat door koudversteviging een harder laagje dankzij de vorming van het reeds genoemde deformatiemartensiet. Daardoor wordt het roestvast staal aanmerkelijk slijtvaster en beduidend minder gevoelig voor adhesieve slijtage.

Vretende slijtage

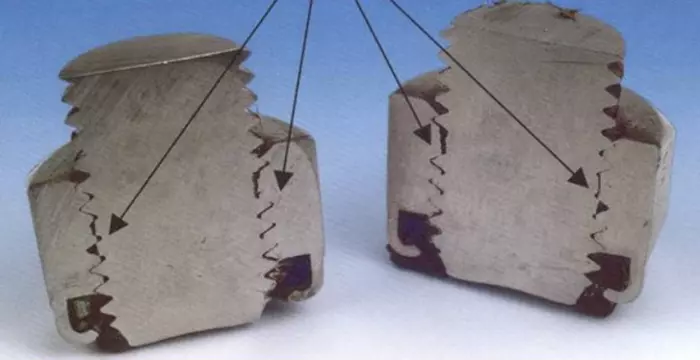

Naast adhesieve slijtage kan men ook te maken hebben met vretende slijtage. Ook roestvast staal kan daar in sommige gevallen niet aan ontkomen. Dat is vooral het geval wanneer twee oppervlakken dezelfde chemische samenstelling hebben en dezelfde warmtebehandeling hebben ondergaan. Vretende slijtage, kortweg vreten of koudlassen genoemd, is een zeer ernstige vorm van adhesieve slijtage. Bij hoge belastingen en weinig of geen smering, kan schade ontstaan op die plaatsen waar langs elkaar bewegende metaaloppervlakken elkaar raken. Dat komt door de wrijvingsweerstand die de metalen op elkaar uitoefenen. De schade wordt gekenmerkt door lokale materiaaloverdracht, waardoor er uitstulpingen ontstaan op elkaar rakende oppervlakken. Deze vorm van schade kan na slechts enkele heen en weer gaande bewegingen al plaatsvinden. Hoe groter de druk op de onderlinge contactvlakken is, hoe groter de wrijvingsweerstand wordt met alle nadelige gevolgen van dien. Zeer heftig vreten kan uitmonden in het volkomen aan elkaar vast gaan zitten van beide oppervlakken. Feitelijk worden door de wrijving de materiaal uitsteeksels zo heet, dat deze plaatselijk kunnen gaan smelten waardoor tegenover elkaar gesitueerde metaaldeeltjes door samensmelting een geheel vormen. Het zijn slechts kleine gebiedjes die versmolten zijn en door de beweging die de componenten t.o.v. elkaar hebben, zullen deze gebiedjes ook weer snel stuk breken waardoor het vreet effect ontstaat. Het oppervlak wordt daardoor behoorlijk ruw en er kunnen zelfs kleine losse metaaldeeltjes en oxiden vrijkomen. Ook schroefdraad kan door de grote druk op de draad vreetverschijnselen vertonen. Het kan dan zelfs ertoe leiden dat de buiten- en binnendraad aan elkaar vast komen te zitten. Als dat gebeurt dan zit het geheel a.h.w. muurvast. In dat geval is er geen beweging meer mogelijk tussen bijvoorbeeld een moer en een bout. Een praktijkvoorbeeld hiervan is te zien op afbeelding 3 waar op verschillende plaatsen de schroefdraad is gebroken door dit vreeteffect. Austenitisch roestvast staal is in vergelijking met andere metalen hier bijzonder gevoelig voor. Dat komt door het kubisch vlak gecentreerd (KVG) rooster dat maar liefst acht glijvlakken heeft. Dat leidt tot een grote ductiliteit en een grote gevoeligheid voor vreten.

Van roestvast staal is bekend dat het een sterke neiging tot vreten vertoont en dat het heel lastig is om een goede verbinding tot stand te brengen tussen bijvoorbeeld bouten en moeren. Dat betekent dat de moer met grote zorgvuldigheid op de bout moet worden geschroefd willen deze niet na een relatief korte tijd vast gaan zitten. Toch is het ook heel goed mogelijk om een snelle verbinding tot stand te brengen, die herhaaldelijk kan worden los gemaakt en weer bevestigd wordt. Het gemak waarmee dit gaat hangt sterk af van de toestand waarin het materiaal met zijn oppervlak verkeert. Er kunnen zich twee vormen van slijtage voordoen, die van grote invloed zijn op het gebruik van bevestigingsmiddelen die zijn voorzien van schroefdraad, te weten adhesieve slijtage en vretende slijtage. Al met al kan gesteld worden dat het vreten van schroefdraad van austenitisch roestvast een behoorlijk bekend probleem is. Er zijn inmiddels goede resultaten bereikt met het hardinchromeren en het zogenaamde kolsteriseren van het oppervlak. Deze technieken staan ook garant voor de maat- en vormvastheid. Daardoor kan het vreten van schroefdraad voorkomen worden, zonder het risico dat schroefverbindingen niet meer passen. In de meeste gevallen is het voldoende slechts een van de onderdelen te behandelen. Bij roestvast stalen bouten en moeren kan over het algemeen worden volstaan met de behandeling van de moeren. M.a.w. als een zijde behandeld is dan is vaak het probleem opgelost. M.a.w. vreten komt het meeste voor bij twee dezelfde metalen die op dezelfde wijze behandeld zijn.

De taaiheid

Materialen met een beperkte taaiheid hebben beduidend minder last van vreten omdat de kleine uitsteeksels, die elkaar raken aan het oppervlak, vrij gemakkelijk afbreken door de aanwezige mechanische belasting. Er kunnen wel kleine hoeveelheden materiaaldeeltjes vrijkomen en dus verloren gaan, maar de uiteindelijke schade is slechts een fractie van de materiaalafname die bij heftig vreten ontstaat. In geval van een taai materiaal, zoals austenitisch roestvast staal, kunnen de elkaar rakende uitsteeksels vrij gemakkelijk plastisch vervormen, waardoor het aanrakingsoppervlak tussen beide oppervlakken steeds groter wordt. Dat is dan de reden dat vreten zich veel gemakkelijker kan voordoen.

Dislocaties

Een ander belangrijk materiaalgedrag tijdens een plastische vervorming, is het gemak waarmee dislocaties van het ene afschuifvlak naar het andere kunnen overspringen. Bij kubisch vlakken gecentreerd (KVG) materiaal, zoals bij austenitisch roestvast staal, kunnen dislocaties heel makkelijk van het ene afschuifvlak naar het andere verspringen. Dit mechanisme wordt tegengewerkt door fouten in de stapeling van de metaalatomen. In austenitisch roestvast staal dat sterk is vervormd, zijn veel van zulke stapelfouten aanwezig die het verspringen van dislocaties tegengaan. Dit materiaal vertoont in deze toestand dan ook lang niet zo'n neiging tot vreten dan austenitisch roestvast staal in zacht gegloeide toestand.

De oppervlakteruwheid

Een andere belangrijke factor is de oppervlakteruwheid van het metaal. Zeer hoog gepolijste oppervlakken (<0,25 mm) en zeer ruwe oppervlakken (>1,5 mm) verhogen de neiging tot vreten. In de praktijk blijkt dat zeer gladde oppervlakken nergens het afgesleten materiaal kunnen herbergen, vanwege de afwezigheid van dalen tussen mogelijke uitsteeksels. Smeermiddelen worden verder vrij simpel van een glad oppervlak weggeveegd en dat bevordert ook het vreten. Een zeer ruw oppervlak heeft hoge in elkaar hakende uitsteeksels die oppervlaktebeschadigingen en vreten bevorderen. Een oppervlaktebehandeling kan effectief zijn bij het bestrijden van vreten. Geschikte vormen van oppervlaktebehandeling zijn nitreren, opkolen, ionimplantatie en kogelstralen. Deze methodes zijn echter alleen toepasbaar als de vorm van het onderdeel in kwestie dit toelaat en als de bijkomende kosten beheersbaar blijven. Ionimplantatie is een proces dat gebruikt wordt om de wrijvingscoëfficiënt en de adhesieve slijtage alsmede de oppervlaktehardheid van metalen te verbeteren door het oppervlak te bombarderen met ionenbundels met een hoge energie. Materiaalselectie hangt af van het soort slijtage dat wordt verwacht. In geval van adhesieve slijtage en het gebruik van austenitisch roestvast staal, kunnen een hoge vervormingshardheid en een stabiele oxidefilm zorgen voor goede resultaten. Voor hardbaar roestvast staal is een hoog koolstofgehalte (minimaal 0,3%) ter verhoging van de hardheid (minimaal 53 HRC) van groot belang. Daarom vertonen martensitische precipitatiehardende legeringen (PH) met hun lage koolstofgehalte en hoge hardheid, toch een vrij slechte weerstand tegen slijtage. Omdat ferritisch roestvast staal niet kan worden gehard d.m.v. een warmtebehandeling en nauwelijks door vervorming, bezitten deze kwaliteiten vaak een slechte slijtageweerstand.

Geprecipiteerd roestvast staal

Martensitische PH-legeringen met hoge hardheid zoals 17-4PH, die wordt verkregen door de legering te precipiteren c.q. verouderen bij hoge temperatuur, hebben duidelijk een hogere weerstand tegen vreten. Elementen die insluitsels in het materiaal vormen, zoals zwavel, tin, lood en bismut, fungeren dan min of meer als smeermiddel. Dus zwavelhoudende typen roestvast staal zoals AISI303 en 416 beschikken over een betere weerstand tegen vreten dan hun niet-zwavelhoudende equivalenten 304 en 410.

Ferritisch chroomstaal 1.4057 (AISI431)

Dit type chroomstaal is een variant van AISI430 en dankzij het hogere koolstofgehalte (0,14-0,23%) is het zelfs hardbaar. Dankzij het nikkelgehalte is dit materiaal enigszins beter corrosiebestendig dan de andere ferritische en martensitische kwaliteiten. Toepassingen moeten vooral gezocht worden in die onderdelen die mechanisch zwaar belast worden en toch ook een afdoende corrosiebestendigheid moeten bezitten. Deze legering valt onder de martensitische kwaliteiten. Als roestvast staal AISI303 of 316 snel slijt door een zware mechanische belasting van bijvoorbeeld stalen delen die daar overheen schuren, dan is type 1.4057 zeker een aanbeveling waard. Om de weerstand tegen slijtage nog verder te verhogen, kan men dit materiaal hardinchromeren waardoor men tot een zeer acceptabele levensduur komt. Een goed voorbeeld in de praktijk zijn strippen van roestvast staal 316L waar een ketting met een zware last overheen moet schuiven. Dit soort strippen slijten weg als ‘sneeuw voor de zon’ en daarom worden deze in de praktijk vervangen door hard-ingechromeerde strippen van 1.4057. De verwachting is dat deze vele malen langer meegaan dan AISI316L.

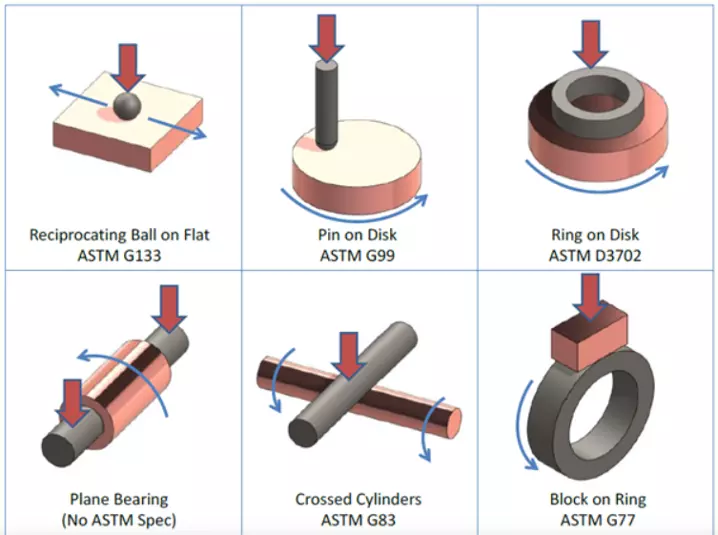

De adhesieve slijtageproef voor roestvast staal volgens ASTM-G83

De ASTM-test staat voor ‘Standard Test Method for Wear Testing with a Crossed-Cylinder Apparatus’. Deze ASTM-G35 test betreft een gekruiste cilinderproef voor de bepaling van de weerstand van slijtage van metalen op metalen. Met deze proef wordt een rangschikking gemaakt van de weerstand tegen adhesieve slijtage en tevens het slijtgedrag bepaald van verschillende metaalcombinaties. Het is de meest gangbare proef voor het bepalen van de weerstand tegen de slijtage van een metaal op roestvast staal. De proefopstelling bestaat uit twee haaks op elkaar staande cilindervormige proefstukken (afbeelding 5). Het ene proefstuk roteert met een voorgeschreven snelheid, terwijl de ander stilstaat. Het stilstaande proefstuk wordt tegen het draaiende proefstuk gedrukt met een voorgeschreven belasting d.m.v. een hefboom waaraan gewichten hangen. Het geheel vormt een statische belastingtoestand. De mate van slijtage wordt bepaald door de proefstukken voor en na de proef te wegen. Gewichtsverlies wordt omgerekend naar volumeafname door het te delen door het soortelijk gewicht van het materiaal. Het volumeverlies van zowel het draaiende als statische proefstuk worden bij elkaar opgeteld en dit totaal wordt vastgelegd. Als verschillende metalen worden beproefd, dienen beiden de plaats van statisch en roterend proefstuk in te nemen.

Cavitatie corrosie

Tenslotte volgt hier nog een korte uiteenzetting van erosie en corrosie. De combinatie van erosie en corrosie bewerkt een aantasting die ontstaat door het gelijktijdig optreden van corrosie en erosie in een snelstromende vloeistof. Deze combinatie, die ook wel cavitatie corrosie wordt genoemd, leidt ook tot versnelde corrosie die veelal een algemene aantasting bewerkstelligt. De hoofdoorzaak is dat de passieve oxidehuid weggesleten wordt door een abrasief middel en dat het metaal hierdoor geen kans krijgt zich opnieuw te passiveren waardoor het oppervlak weer versneld corrodeert. Deze vorm van slijtage valt overigens niet onder de categorie adhesieve slijtage.Roestvast staal heeft op zich een goede weerstand tegen cavitatie corrosie in neutrale waterige oplossingen zoals zeewater. In zekere sterke zure milieus echter, moet de stroomsnelheid zo hoog mogelijk zijn, teneinde deze aantasting te voorkomen. Eventuele turbulentie vergroot het risico hierop aanzienlijk. Indien er een verhoogde kans is op cavitatie corrosie, zal het systeem zo ontworpen moeten worden dat er dus geen of een geringe kans op turbulentie ontstaat. Bovendien moet men ervoor zorgen dat er zich geen onnodig extra hoge stromingssnelheden zullen voordoen in bijvoorbeeld bochten en verbindingstukken. Een bekende standaard hiervoor is de ASTM-G32 met aan aanduiding ‘Test method for cavitation erosion using vibratory apparatus’.

Heeft u nog vragen over het toepassen van bepaalde RVS kwaliteiten of andere legeringen?

Metaalselector is een computerprogramma dat in eigen beheer ontwikkeld is om een juiste keuze te maken op basis van corrosie- en materiaal eigenschappen.

Ga naar Metaalselector.nl voor meer informatie en om eigen toegang te krijgen tot dit programma, waarmee u een eigen gedegen materiaalkeuze kunt maken voor uw toepassingen.

Vind hier ook mijn blogs welke geschreven zijn voor AluRVS: https://www.alurvs.nl/roestvast-staal/Blog/

en AluRVS Staal: https://www.alurvs.nl/staal/blog/