CHROOMCARBIDEN IN ROESTVAST STAAL

Decennia geleden had austenitisch roestvast staal een koolstofgehalte van 0,08%. Het was namelijk in die jaren, commercieel gezien, niet mogelijk om dit lager te krijgen zoals dat nu wel zonder problemen kan. Tegenwoordig is een koolstofgehalte van maximaal 0,03% heel normaal en ook betaalbaar. Voorbeelden van deze kwaliteiten zijn AISI304L (EN 1.4306) en 316L(EN 1.4404). De letter ‘L’ staat voor ‘low carbon’.

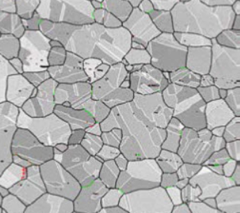

In austenitisch roestvast staal is maximaal 0,02% koolstof oplosbaar. Dat betekent dat met een koolstofgehalte van 0,08% relatief veel onoplosbaar koolstof nadelige effecten kan uitoefenen op het roestvast staal. Dat gaat dus om een netto percentage van 0,06% koolstof. Dit koolstof zal in het sensitieve gebied chroomcarbiden vormen met de chemische formule Cr26C6. Deze chroomcarbiden nestelen zich bij voorkeur op plaatsen in de structuur waar de meeste ruimte is. Dat zijn dislocaties op de kristalgrenzen en in mogelijk andere roosterfouten. Indien het materiaal te langdurig in het sensitieve gebied is verbleven, vormen zich daar chroomcarbiden die ongewenst en zelfs ook gevaarlijk zijn. Op afbeelding 1 is onder de microscoop een gezonde kristalstructuur te zien van AISI304 en zodra dit materiaal te lang in het sensitieve gebied is geweest, ziet men de chroomcarbiden ontstaan langs de korrelgrenzen (afbeelding 2).

Chroomcarbiden zijn gevaarlijk vanwege twee redenen. Ten eerste onttrekt het vrij beschikbare koolstof veel chroom uit de matrix waardoor er plaatselijk te weinig chroom over kan blijven om het materiaal passief te houden. Zes koolstofatomen binden maar liefst 26 chroomatomen waardoor gesteld kan worden dat koolstof een grote ‘dief’ is van het element chroom. Roestvast staal heeft namelijk minstens 12% chroom nodig om een goede passiviteit te bewerkstelligen. Komt men onder die waarde dan zal corrosie op die plekken onvermijdelijk zijn. Als chroom gebonden is aan koolstof dan kan het zich niet meer binden aan zuurstof om zo een passieve oxidehuid te vormen. Chroom en koolstof hebben een grote affiniteit t.o.v. elkaar. Deze is zelfs groter dan de affiniteit tussen chroom en zuurstof.

Het tweede gevaar is dat het materiaal door de chroomcarbiden plaatselijk sterk verbrost zodat zelfs scheurvorming het gevolg kan zijn. Oudere tanks zijn meestal gemaakt van AISI304 of 316 en indien men gaat lassen aan dergelijke tanks, kunnen gemakkelijk op die plaatsen chroomcarbiden ontstaan. De reden is de plaatselijk hoge thermische belasting waardoor chroom en koolstof elkaar weten te vinden. Dat geldt ook als men componenten van AISI304L of 316L aan het bestaande vat van 304 of 316 gaat lassen. Mede door thermische en krimpspanningen, kunnen dan vanwege deze verbrossing op die plaatsen scheurtjes in het materiaal ontstaan.

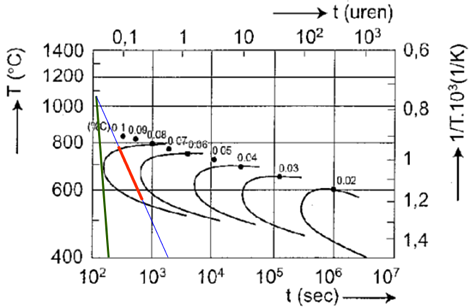

Het sensitieve gebied is het gebied waarbij de beweeglijkheid van chroom- en koolstofatomen dusdanig groot is dat zij zich in het kristalrooster gemakkelijk kunnen verplaatsen. Op deze wijze zullen de gevreesde chroomcarbiden zich kunnen vormen. Op afbeelding 3 is een TTT curve te zien en dat staat voor Tijd, Temperatuur en Transformatie. Roestvast staal met 0,08% koolstof heeft een sensitief gebied dat ligt tussen de 500 en 800⁰C. Bij 700⁰C is de temperatuur het gunstigst om al heel snel chroomcarbiden in de structuur te vormen. Bij 1065⁰C lossen de chroomcarbiden weer op en daarom moet men het materiaal afschrikken om niet de ‘neus’ van het sensitieve gebied door te snijden. Dat wordt voorgesteld met de groene lijn. Koelt men langzaam af, dan zal de afkoelingslijn de ‘neus’ wel doorsnijden waardoor er gedurende die passage chroomcarbiden zullen ontstaan. Dat gebeurt gedurende de tijd wat de rode lijn aangeeft. Bij AISI 304L (0,03% C) hoeft men normaal gesproken niet meer te vrezen voor deze carbiden want de ‘neus’ is sterk naar rechts verschoven.

Indien er scheurtjes zijn ontstaan dan kunnen deze het beste dicht gelast worden met het lasmetaal NiCro 70/19. Wel is het belangrijk dat de stroomdichtheid zo laag mogelijk wordt gehouden om onnodige thermische belastingen te voorkomen. Dit materiaal is dusdanig ductiel dat het veel krachten kan opvangen die ontstaan door krimpen en temperatuurschommelingen. Uiteraard is ook hier een goede lasvoorbereiding, zoals afdoende ontvetten en reinigen van groot belang.

Heeft u nog vragen over het toepassen van bepaalde RVS kwaliteiten of andere legeringen?

Metaalselector is een computerprogramma dat in eigen beheer ontwikkeld is om een juiste keuze te maken op basis van corrosie- en materiaal eigenschappen.

Ga naar Metaalselector.nl voor meer informatie en om eigen toegang te krijgen tot dit programma, waarmee u een eigen gedegen materiaalkeuze kunt maken voor uw toepassingen.

Vind hier ook mijn blogs welke geschreven zijn voor AluRVS: https://www.alurvs.nl/roestvast-staal/Blog/

en AluRVS Staal: https://www.alurvs.nl/staal/blog/