DE SLIJTAGEWEERSTAND VERHOGEN VAN TITAAN

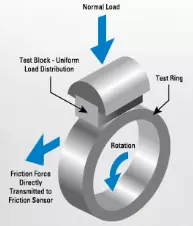

Hoewel slijtageproeven niet tot de technologische proeven behoren, worden zij er toch meestal wel onder gerekend. De weerstand van een materiaal tegen slijtage bij rollende of glijdende wrijving wordt bepaald door bijvoorbeeld een proefblokje tegen een draaiende cilinder te drukken en na enige tijd de gewichtsvermindering te bepalen. Deze methode is gestandaardiseerd in de norm ASTM G77 zoals dat te zien is in afbeelding 1.

Ook is er een toestel ontwikkeld waarbij twee tegen elkaar wrijvende metalen op slijtage worden onderzocht. Twee metalen schijfjes worden in dit toestel met een vastgestelde druk slippend over elkaar gerold. Een bezwaar van dit soort proeven is dat de resultaten sterk afhankelijk zijn van de wijze waarop deze proef wordt uitgevoerd. Daarbij kan vooral worden gedacht of het ontstane slijpsel wel afdoende wordt verwijderd tijdens de proef. Ook is het de vraag of de temperatuur tijdens deze test constant blijft en of er eventueel smering wordt toegepast. Tenslotte rijst de vraag of er tegelijkertijd ook corrosie kan optreden.

Het metaal titaan beschikt over een harde gladde oxidehuid die op zich al een goede weerstand geeft tegen slijtage. Maar voor bepaalde marktsegmenten rijst toch de vraag hoe het nu werkelijk gesteld is met de slijtageweerstand van zo’n titaanoppervlak. Vooral in de offshore heeft men daar behoefte aan. Slijtage komt in de praktijk in allerlei vormen voor en wordt doorgaans veroorzaakt door wrijven, schuren en invreten vanwege metallisch contact. Ook titaan heeft met dit probleem te maken, hoewel vaak in veel mindere mate dan vele andere metalen en legeringen. Het vreten van titaan op titaan wordt veroorzaakt indien twee kleine contactvlakken op elkaar inwerken, die vibrerend of stotend onder een bepaalde druk staan. De uitgebroken deeltjes metaal en oxides zullen dit vreeteffect verder versterken. Een andere vorm van slijtage is de invloed van abrasieve harde stoffen die in het oppervlakte van een metaal krassen c.q. snijden dat een lagere hardheid heeft dan die harde stoffen. Vaak zijn dit zanddeeltjes die bijvoorbeeld in ruwe olie of in boorsel aanwezig kunnen zijn. Indien de omstandigheden zo zijn dat titaan niet direct een nieuwe oxidehuid kan vormen, is zo'n abrasieve inwerking een reëel gevaar voor de corrosiebestendigheid. Wel is het zo dat titaan een hoge erosieweerstand biedt tegen vloeistoffen die allerlei zwevende deeltjes in zich hebben, mits de chemisch vloeistof niet sterk reducerend inwerkt op de oxidehuid. Uiteraard kan men ook het oppervlakte voorzien van allerlei smeermiddelen die de wrijvingscoëfficiënt beduidend laten afnemen.

Verhoging van de slijtbestendigheid

Er bestaan technieken om de slijtbestendigheid van titaan aanzienlijk te verhogen. Een van de methodes is het harden van het oppervlak m.b.v. een zoutbad. Dit proces speelt zich af in diverse zoutbaden bij temperaturen rond 800°C. Op deze wijze ontstaan interstitiële oxides, carbiden of nitriden tot een bepaalde diepte in het titaanoppervlak. Interstitieel wil zeggen dat deze bestanddelen zich tussen de titaanatomen bevinden, waardoor een toenemende druk in het kristalrooster ontstaat dat zich manifesteert als een aanzienlijke hardheidstoename van het oppervlak. Andere technieken om de slijtbestendigheid van titaan te verhogen zijn nitreren, plasma-nitreren en laser-nitreren. Ook kan men met elektronenstraalsmelten bepaalde legeringselementen aanbrengen in het titaan oppervlak. Voor meer informatie hierover zie het artikel: Oppervlaktebehandeling van Titaan. Toch kan over het algemeen gesteld worden dat voor de allermeeste titaan toepassingen er geen enkele noodzaak is om de reeds aanwezige slijtbestendigheid te verhogen. Het is vooral bedoeld voor specifieke toepassingen van componenten in de luchtvaartsector, halfgeleiderindustrie en de offshore. Een voorbeeld voor laatstgenoemde sector zijn titaan cilinders waar bepaalde kritische delen van genitreerd worden (afbeelding 2).

De wrijvingscoëfficiënt

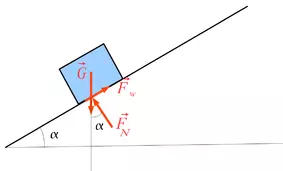

Als twee metalen op elkaar liggen, bestaat er tussen die metalen een wrijvingscoëfficiënt. Deze waarde is niet te berekenen maar wordt experimenteel bepaald m.b.v. een hellend vlak. Bij een bepaalde hoek gaat het metaal schuiven en dan noemt men de tangens van de hoek de wrijvingscoëfficiënt (afbeelding 3). Deze waarde is daarom een getal zonder dimensie.

In de praktijk blijkt dat het niet gemakkelijk is om een juiste wrijvingscoëfficiënt voor titaan te bepalen. De wrijvingscoëfficiënt wordt gedefinieerd als de verhouding tussen de wrijvingskracht en de grootte van het betreffende gewicht dat zich op het hellend vlak bevindt. Hoewel de wrijvingscoëfficiënt geen materiaaleigenschap is, hebben vele metalen toch een constante coëfficiënt die ligt tussen 0,1 en 1,0 bij een droge conditie. Indien titaan over titaan schuift dan ligt deze waarde net onder de 1,0.

Heeft u nog vragen over het toepassen van bepaalde RVS kwaliteiten of andere legeringen?

Metaalselector is een computerprogramma dat in eigen beheer ontwikkeld is om een juiste keuze te maken op basis van corrosie- en materiaal eigenschappen.

Ga naar Metaalselector.nl voor meer informatie en om eigen toegang te krijgen tot dit programma, waarmee u een eigen gedegen materiaalkeuze kunt maken voor uw toepassingen.

Vind hier ook mijn blogs welke geschreven zijn voor AluRVS: https://www.alurvs.nl/roestvast-staal/Blog/

en AluRVS Staal: https://www.alurvs.nl/staal/blog/