FEITEN OVER DE POSITIEVE ELEKTRISCHE POTENTIAAL VAN DE ROESTVAST STAAL OXIDEHUID

Roestvast staal dient na afloop van diverse bewerkingen afdoende behandeld te worden teneinde die prestaties te kunnen leveren die men ervan verwacht. Vooral na het lassen of bewerkingen die verkleuringen en/of contaminaties hebben veroorzaakt, vragen om een extra noodzaak om wat aan het belaste oppervlak te doen. Vooral gebieden met aanloopkleuren door thermische behandelingen zijn op microschaal poreus en daardoor kunnen gemakkelijk agressieve chloriden in deze huid binnendringen om het onderliggende metaal aan te tasten. Bovendien is er in een dergelijk oppervlak vaak meer chroom verbrand dan ijzer en dat betekent ook iets minder corrosiebestendigheid. M.a.w. aanloopkleuren veroorzaakt door het lassen en/of atmosferisch gloeien dienen altijd verwijderd te worden indien deze zones daarna corrosief wordt belast.

Er zijn nogal wat manieren om het oppervlak van roestvast staal in een goede conditie terug te brengen en voorbeelden zijn beitsen/passiveren, glasparelstralen, keramisch stralen, micropeenen, elektrolytisch polijsten, borstelen, natstralen met een abrasief additief, etc.

De vraag is of de resultaten t.a.v. de corrosiebestendigheid in al deze gevallen dezelfde zijn en dat is namelijk niet het geval. Zoals algemeen bekend is heeft roestvast staal een positieve potentiaal in de edelheidsreeks en dat verklaart het passieve gedrag. Hoe edeler het metaal zich gedraagt hoe hoger deze potentiaal is.

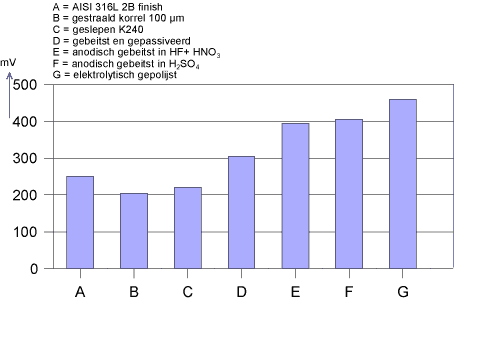

Op onderstaande afbeelding ziet men een staafdiagram waarbij men de potentiaal kan zien van roestvast staal 316 met diverse oppervlaktebehandelingen. De linkse staaf A geeft de potentiaal aan van het roestvast staal zoals dat is aangeschaft bij een leverancier. Deze bedraagt ongeveer 250 mV en men zou kunnen zeggen dat dit de potentiaal is van een 2B finish. Kolom B laat de potentiaal zien van het roestvast staal oppervlak na het stralen met een middel wat een korrelgrootte heeft van 100 µm. Men ziet dat deze potentiaal enigszins terugloopt naar 205 mV.

Ook het slijpen van het oppervlak (staaf C) doet deze potentiaal wat dalen en dat betekent dat zowel bij het slijpen als bij het stralen de corrosiebestendigheid wat afneemt. Dat heeft te maken met het ruwere oppervlak en dat effect wordt op den duur verder negatief beïnvloed door vuilafzettingen die dan leiden tot ‘under deposit attack’. Vooral geslepen oppervlakken zijn hier extra gevoelig voor. Dit is een corrosievorm die zich afspeelt onder vuilafzettingen en dat is vooral het geval indien er chloriden in het spel zijn. Chloriden kunnen dieper onder vuilafzettingen kruipen dan het relatief grote zuurstofmolecuul dat juist voor de passivatie moet zorg dragen. Dat betekent dat het materiaal al vrij snel wordt aangetast. Chloor behoort tot de halogenen en dat zijn zoutvormers. Roestvast staal heeft juist zuurstof nodig om zijn passiviteit op peil te houden maar dat zal onder die vuilafzettingen te weinig gebeuren. Daarom is roestvast staal niet onderhoudsvrij maar onderhoudsarm en het dient geregeld gereinigd te worden. Het zal verder duidelijk zijn dat gepolijste oppervlakken een voordeel hebben omdat de neiging tot vuilafzetting aanmerkelijk geringer zal zijn.

Staf D laat de elektrische potentiaal zien na het beitsen en passiveren en zoals men kan zien neemt deze weer behoorlijk toe tot een waarde van ongeveer van 305 mV. Hieruit blijkt hoe belangrijk deze activiteit is om lang plezier van het materiaal te hebben.

Meer specialistische methoden zijn anodisch en elektrolytisch polijsten waardoor er een hoogwaardige oxidehuid ontstaat die bijzonder glad is. Anodisch beitsen kan geschieden in waterstoffluoridezuur (HF) plus salpeterzuur (HNO3) of in zwavelzuur (H2SO4). Tijdens het elektrisch polijsten verdwijnen meer ijzeratomen dan chroom- en nikkelatomen waardoor er een extra betere corrosiebestendigheid ontstaat. Dat ziet men aan de hoogte van staaf G die haast een verdubbeling inhoudt t.o.v. de uitgangspositie.

Daarom kan men ook stellen dat de corrosiebestendigheid van roestvast staal niet alleen afhankelijk is van de soort legering maar ook van de oppervlakteconditie. Zo kan een roestvast stalen parkeerpaal in de strandzone gaan corroderen op de verticaal opgestelde geslepen buis terwijl het gepolijste kapje wat bovenop zit in prima conditie blijft. Beitsen is qua mogelijkheid en grootte vaak een ideaal compromis.

Heeft u nog vragen over het toepassen van bepaalde RVS kwaliteiten of andere legeringen?

Metaalselector is een computerprogramma dat in eigen beheer ontwikkeld is om een juiste keuze te maken op basis van corrosie- en materiaal eigenschappen.

Ga naar Metaalselector.nl voor meer informatie en om eigen toegang te krijgen tot dit programma, waarmee u een eigen gedegen materiaalkeuze kunt maken voor uw toepassingen.

Vind hier ook mijn blogs welke geschreven zijn voor AluRVS: https://www.alurvs.nl/roestvast-staal/Blog/

en AluRVS Staal: https://www.alurvs.nl/staal/blog/