HET MAKEN VAN TITAAN COMPONENTEN EN DE GEVOLGEN HIERVAN

Tijdens het mechanisch bewerken van metalen ontkomt men er niet aan dat er metaalspanen ontstaan. Deze spanen voldoen op zich qua chemische analyse volledig aan de gestelde eisen en kunnen als zodanig omgesmolten worden tot nieuwe halffabricaten. Dat vraagt echter veel energie en overeenkomstig veel CO2 uitstoot c.q. milieubelasting. Bovendien ervaart men in toenemende mate de nadelige en ondermijnende effecten van de aanwezige snijolie en residuen op de uiteindelijke kwaliteit van het gerecupereerde product. Een goed voorbeeld hiervan zijn spanen en residuen van titaan.

Er zijn inmiddels sterke aanwijzingen dat de Europese Commissie op den duur de hoeveelheid metaalspanen aan banden wil gaan leggen om de redenen die hierboven beschreven zijn. Men zou dan nog maar een beperkt percentage van het oorspronkelijke uitgangsmateriaal mogen verspanen en dat zet onmiddellijk de deur verder open voor nieuwe technieken die minder afval genereren.

Bijvoorbeeld de Airbus A350 bestaat qua gewicht ongeveer voor 14% uit het gelegeerde titanium grade 5 (6Al4V). Uiteraard wil men zo licht mogelijk construeren en daarom worden titanium halffabricaten zoveel mogelijk verspaand om gewicht uit te sparen. Gemiddeld wordt daarom 90% van het halffabricaat verspaand hetgeen een enorme ‘berg’ spanen betekent (bron: Eisma Media Groep). Deze spanen zijn dus gecontamineerd met snijolierestanten en het behoeft verder geen betoog hoezeer het reinigen van deze spanen een hoge milieubelasting geeft. Daarom wordt er al gezocht naar andere snijemulsies die minder vervuilend zijn. De slijtdeeltjes van de bewerkingsbeitels in de metaalspanen ondermijnen nog verder de kwaliteit van dergelijke residuen. Na het recyclen van deze spanen tot halffabricaat mogen daarom hiervan geen producten meer worden vervaardigd t.b.v. de vliegtuigsector of andere hoogwaardige toepassingen. Dit gevolg noemt men in de recyclingwereld ook wel ‘downcycling’.

Zoals eerder is gesteld, zullen vanwege deze nadelen andere maaktechnieken in de belangstelling komen te staan en een belangrijke is Additive Manufacturing wat een synoniem is voor 3D-printen van metalen. Dit wordt gerealiseerd m.b.v. fijn titaanpoeder. Titaniumpoeder laat zich prima verwerken om m.b.v. deze ‘layer technology’ hoogwaardige producten te maken die nauwelijks afval genereren. In de bouwruimte van een 3D printer heerst een inerte argonatmosfeer die het poeder beschermd tegen oxidatie. Zodra een product gereed is, gaat het ongebruikte titaanpoeder terug naar de cartridge om opnieuw benut te worden bij een volgende productiegang. M.a.w. men heeft op deze wijze minieme hoeveelheden metaalafval.

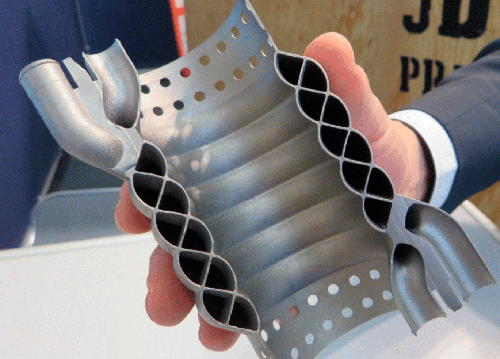

De geprinte producten beschikken over goede mechanische eigenschappen en een dichtheid die boven de 99,8% uitkomt. Met Additive Manufacturing is men qua geometrie zowel in- als uitwendig volledig vrij. Daarom kan men zeer complexe producten produceren die met conventionele technieken niet te maken zijn. Bovendien kan men zeer dunne wanddiktes realiseren van slechts enkele tienden van millimeters. Op onderstaande foto ziet men een warmtewisselaar van titanium die met 3D printen tot stand gekomen is. Het zal duidelijk zijn dat dit onmogelijk was te produceren zonder deze geavanceerde 3D technologie.

Additive manufacturing vraagt om een herziening van de ontwerpfase dankzij de gunstige karakteristieken en onbeperkte vrijheid in de vormkeuze. Op dit moment is deze productietechniek nog vrij kostbaar en zijn ook de afmetingen van het gerede product beperkt. Fabrikanten van dergelijke machines zijn er klaar voor om hun bestaande systemen op te schalen naar grotere machines met meerdere lasers zodat de productie sneller gaat verlopen en goedkoper wordt. Additieve manufacturing werkt nagenoeg onbemand en continue. Men kan de bouwruimte zo optimaal mogelijk opvullen met allerlei producten die in dezelfde procesgang gelijktijdig vervaardigd worden.

Een nieuwe ontwikkeling zijn hybride machines die naast 3D printen ook in dezelfde bouwruimte de producten mechanisch na kunnen bewerken. Het lijdt geen enkele twijfel dat Additieve Manufacturing een grote vlucht gaat nemen. Een vooraanstaand marketingbureau heeft berekend dat in de komende 5 jaar zo’n 20% van de CNC gestuurde machines worden vervangen door 3D metaalprinters.

Heeft u nog vragen over het toepassen van bepaalde RVS kwaliteiten of andere legeringen?

Metaalselector is een computerprogramma dat in eigen beheer ontwikkeld is om een juiste keuze te maken op basis van corrosie- en materiaal eigenschappen.

Ga naar Metaalselector.nl voor meer informatie en om eigen toegang te krijgen tot dit programma, waarmee u een eigen gedegen materiaalkeuze kunt maken voor uw toepassingen.

Vind hier ook mijn blogs welke geschreven zijn voor AluRVS: https://www.alurvs.nl/roestvast-staal/Blog/

en AluRVS Staal: https://www.alurvs.nl/staal/blog/