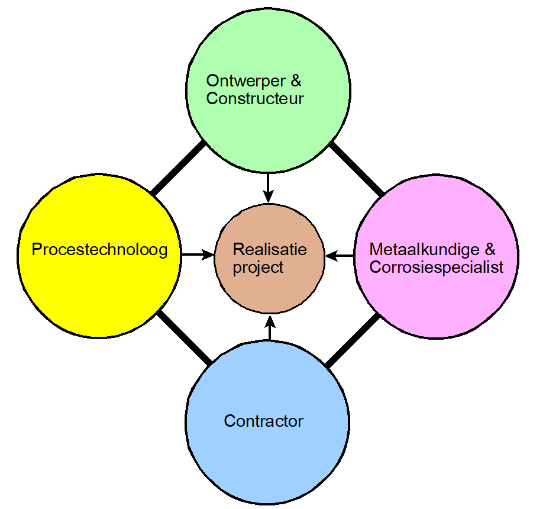

SYNERGIE VAN DIVERSE DISCIPLINES OM CORROSIE TE VOORKOMEN

Er zijn verschillende disciplines betrokken bij het ontwerpen, construeren en het bouwen van allerlei technische installaties t.b.v. de chemie/petrochemie, voedingssector, offshore en vele andere gebieden. Hierbij kan gedacht worden aan de activiteiten die verricht worden door ontwerpers, constructeurs, procestechnologen, metaalkundigen, corrosiespecialisten en contractors. Iedere discipline heeft zo zijn eigen expertise die waardevol en noodzakelijk is.

Het is echter van groot belang dat de beschikbare specifieke kennis zoveel mogelijk gebundeld wordt. Het doel hiervan is om de uiteindelijke kwaliteit van de installatie op een hoger niveau te brengen. Dit lijkt logisch maar dan kan gelijk de vraag gesteld worden waarom er nog steeds zoveel corrosie en schade optreedt met alle nadelige en gevaarlijke gevolgen van dien. Om dan nog maar niet te spreken over alle financiële nadelen die dat met zich meebrengen. M.a.w. op het gebied van deze samenwerking valt er nog het nodige te verbeteren.

Taak van de ontwerper en constructeur

De ontwerper is er primair gericht of de uiteindelijke installatie de juiste processen en producten zal opleveren. Secundair wordt er bijvoorbeeld ook gedacht of er voldoende afschot is zodat een systeem goed geleegd kan worden. Dit is vooral van belang zodra een installatie stil wordt gelegd t.b.v. inspectie of onderhoud. Indien chemische stoffen achterblijven op dieper gelegen plaatsen in een leidingsysteem, dan zullen deze verder indampen waardoor de corrosiviteit ter plaatse aanzienlijk wordt verhoogd. Dat kan leiden tot plaatselijke corrosie. Ook moeten de ontwerper en de constructeur zich afvragen of het gehele systeem goed te reinigen is en of er geen dode hoeken zijn. In dode hoeken kan door gebrek aan stroming zich allerlei vuil ophopen. Dergelijke ophopingen kunnen op den duur leiden tot ‘under deposit attack’. Bovendien dient de ontwerper zich af te vragen of er voldoende laminaire stroming wordt nagestreefd want turbulentie kan ook vervelende bijwerkingen hebben zoals erosie of cavitatie. Dat kan bijvoorbeeld gerealiseerd worden met de juiste opzet van de buizenconfiguratie en de keuze van de diameters. Ook een belangrijke vraag is of het ontwerp ook de mogelijkheid biedt om tussentijds te spoelen c.q. te passiveren.

Taak van de metaalkundige annex corrosiedeskundige

De metaalkundigen selecteren de juiste metalen en metaallegeringen. Naast het voorkomen van corrosie dient men ook te letten op de kansen van corrosie/erosie. Het voorkomen van allerlei aantastingen is een veelomvattend gebied. Naast mogelijke spanningscorrosie, pitting en spleetcorrosie heeft men ook nog van doen met de eventuele inwerking van verschillende metalen op elkaar. M.a.w. dat kan weer leiden tot galvanische corrosie. Daarnaast speelt tegenwoordig ook het bestrijden van microbieel geïnduceerde corrosie (MIC) een steeds grotere rol. Ook worden beschermingstechnieken meegenomen in dit geheel. Hierbij kan gedacht worden aan (geavanceerde) kathodische bescherming, inhibitoren en coatings alsmede (an)organische en metallische deklagen. De verleiding om legeringen te kiezen die hoger gelegeerd zijn dan nodig, is op zich niet verstandig want dat maakt het geheel onnodig duur. Bij een juiste materiaalselectie kan dat voorkomen worden en daarom is de inbreng van een materiaalspecialist onontbeerlijk.

Taak van de procestechnoloog

Zoals de naam al zegt, is de procestechnoloog op de hoogte van de chemische processen die zich afspelen in een installatie. Ook kan zo’n specialist meedelen of er wel of geen corrosieremmers c.q. inhibitoren toegepast mogen worden. Daarnaast kan deze specialist bepalen of er wel of geen additieven aan het corrosieve milieu mogen worden toegevoegd. Dat zijn dus additieven die de corrosiviteit doen afnemen. Zulke toevoegingen kunnen bijvoorbeeld de zuurgraad milder maken. Ook een belangrijk aspect is de temperatuur want elke graad minder betekent minder agressiviteit van het medium. Veelal verloopt deze afname op een logaritmische wijze. De procestechnoloog kan ook bepalen of er wel of geen beluchting in het systeem toegelaten kan worden en dat heeft ook zijn invloed op de corrosiviteit en passiviteit.

Taak van de contractor

De contractor wordt geacht kennis te vergaren over de toegepaste metalen en lasprocessen.

Ook zullen er goede maatregelen genomen moeten worden t.a.v. het juist formeren en de beheersing van het doorlassen. De opslag van goederen, die verwerkt moeten worden, dient ook zijn aandacht te hebben. Een goed voorbeeld is een roestige nissenhut waar roestvast staal moet worden gelast. Het spreekt eigenlijk vanzelf dat dit sterk ontraden moet worden. Want door trillingen en hamerslagen kunnen roestige deeltjes op het roestvast staal vallen met alle nadelige gevolgen van dien. In het kielzog hiervan zal het ook duidelijk zijn dat tijdens het verwerken een goede scheiding tussen staal en roestvast staal aanwezig moet zijn. Ook zal rekening gehouden moeten worden met de fysische eigenschappen van austenitisch roestvast staal. Het is vaak bij contractors niet voldoende bekend dat deze behoorlijk afwijken van die van koolstofstaal.

Het zal zeer toe te juichen zijn indien de bovengenoemde disciplines meer intensief gaan samenwerken om meer profijt te hebben van elkaars expertise. Dat zal leiden tot een symbiose die garant zal staan voor een optimale verwerking en benutting van de geselecteerde metalen.

Heeft u nog vragen over het toepassen van bepaalde RVS kwaliteiten of andere legeringen?

Metaalselector is een computerprogramma dat in eigen beheer ontwikkeld is om een juiste keuze te maken op basis van corrosie- en materiaal eigenschappen.

Ga naar Metaalselector.nl voor meer informatie en om eigen toegang te krijgen tot dit programma, waarmee u een eigen gedegen materiaalkeuze kunt maken voor uw toepassingen.

Vind hier ook mijn blogs welke geschreven zijn voor AluRVS: https://www.alurvs.nl/roestvast-staal/Blog/

en AluRVS Staal: https://www.alurvs.nl/staal/blog/