THERMISCHE BEGRIPPEN M.B.T. ROESTVAST STAAL

Thermische belastingen zullen in de allermeeste gevallen nadelige effecten hebben op de kwaliteit en prestaties van een metaal. Daarom wordt onderstaand stilgestaan bij de gevolgen van een aantal van deze hoge temperatuur belastingen. Als gevolg van thermische spanningen kan corrosie ontstaan. Dit is een vorm van corrosie waarbij de oxidehuid door deze spanningen wordt beschadigd. Het wordt in de Duitse vakliteratuur aangeduid als 'Dampfspaltungskorrosion' en in het Engels wordt het 'steamblanketing' genoemd. Dit treedt vooral op in schuin aflopende buizen, bijvoorbeeld in de bodem van waterpijpketels.

Door een krachtig kookverschijnsel in deze pijpen, blijven stoombellen aan de verhitte bovenzijde van de pijp hangen. Hierdoor wordt de koeling ter plaatse sterk verminderd en treedt versterkte oxidegroei op. Worden de stoombellen door wisselingen van de belasting verdreven, dan herstelt de koeling zich tijdelijk en kan het gevormde metaaloxide van het oppervlak afspringen. Dit verschijnsel kan in een betrekkelijk korte tijd aanmerkelijke wanddiktevermindering opleveren. Bovendien kunnen alkaliën, zouten en chloriden uit het ketelwater zich ter plaatse concentreren om zo de aantasting verder te versnellen. Thermische vermoeiing ontstaat als twee metalen met verschillende uitzettingscoëfficiënten aan wisselende hoge temperaturen worden blootgesteld. Op de overgang van bijvoorbeeld staal en roestvast staal, zullen er dan hoge piekspanningen optreden zodat scheurvorming ter plaatse kan ontstaan. Dit fenomeen wordt thermische vermoeiing genoemd. Om dit te voorkomen, dient men dezelfde materialen toe te passen of metalen die qua thermische uitzetting nagenoeg identiek zijn. Meestal moet roestvast staal aan het oppervlak behandeld worden na een thermische belasting. Zoals bekend wordt verondersteld, is roestvast staal corrosiebestendig door de aanwezigheid van een zeer dunne en dichte oxidehuid. Deze wordt op een schoon oppervlak gevormd bij blootstelling aan de lucht of aan andere oxiderende atmosferen. Bij temperaturen hoger dan 700°C, verloopt het oxidatieproces sneller.

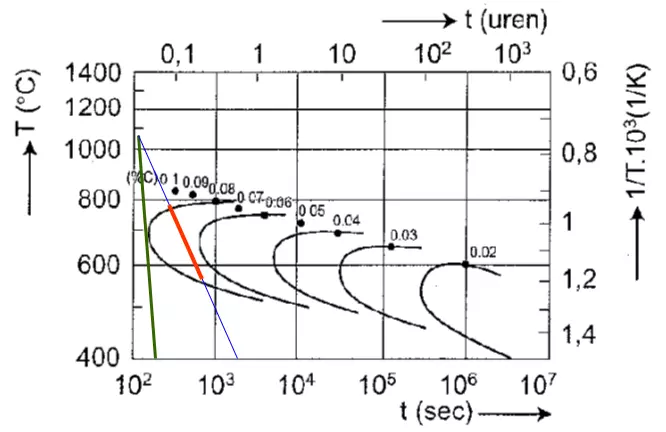

Er wordt dan een oxidehuid gevormd die uit verschillende laagjes is opgebouwd. Dergelijke oxidelagen, veelal donker van kleur, kunnen zeer schadelijk zijn voor het metaal. Bovendien beschermen deze oxiden niet afdoende tegen corrosie omdat ze poreus zijn. Chloriden kunnen namelijk gemakkelijk door deze poreuze huid kruipen en zo het onderliggende metaal aan te tasten. Ook zal door een verschil in uitzettingscoëfficiënt tussen deze oxiden en het metaal scheurvorming in de geoxideerde laag ontstaan, waardoor corrosie nog meer vrij spel krijgt. Het verwijderen van de gescheurde oxidehuid, door bijvoorbeeld stralen of beitsen, is dan noodzakelijk. Meestal wordt het oppervlak daarna ook gepassiveerd. Deze passivatie vindt plaats met behulp van een chemisch oxidatiemiddel zoals salpeterzuur. Ook is het ontstaan van een thermische spot in het roestvast staaloppervlak mogelijk, met alle nadelige gevolgen van dien. Een thermische spot is een plek op het roestvast staal dat te lang in het sensitieve gebied is geweest. Een goed voorbeeld hiervan is een kruislas. De tweede las wordt gelegd, terwijl de eerste nog niet voldoende is afgekoeld. Roestvast staal met een relatief hoog koolstofgehalte zoals AISI304 en 316 scheiden op die plaats chroomcarbiden uit als het materiaal te lang in het sensitieve gebied blijft. In het TTT-diagram (tijd, transformatie en temperatuurdiagram) ziet men een neusvorm die aan de onderkant wordt gevormd door een te lage diffusiesnelheid van atomen en aan de bovenkant door voldoende oplossend vermogen van chroomcarbiden. Rechts van deze neuscurve ontstaan chroomcarbiden (zie afbeelding 1).

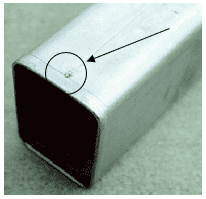

Chroomcarbiden onttrekken chroom aan de matrix, zodat zelfs lokaal het chroomgehalte onder de 12% kan komen. Hierdoor verliest het materiaal plaatselijk zijn passiviteit met corrosie als gevolg. Bij dunne plaat heeft men normaal gesproken geen last van deze ongewenste uitscheidingen, omdat de afkoeling dusdanig snel gaat dat men niet door deze neuscurve gaat. In het geval van een thermische spot was de eerst gelegde las nog niet voldoende afgekoeld, waardoor de kruislas te lang heet is gebleven, zodat die ongewenste chroomcarbiden op die plek konden ontstaan. Op afbeelding 2 is hier een voorbeeld van te zien. Dit betreft een element van AISI304 dat na het omzetten van plaat eerst in de lengte is gelast. Gelijk daarna is hier een borstrand aan gelast waardoor op de kruising chroomcarbiden zijn ontstaan. Tijdens het gebruik werd corrosie zichtbaar. Men had dus eerst moeten wachten tot de eerste las afgekoeld was.

Men kan dit probleem voorkomen door gefaseerd te lassen met voldoende afkoeling tussen de twee lasbewegingen door. Ook kan gekozen worden door een type roestvast staal met een laag koolstofgehalte te gebruiken zoals AISI304L of 316L. Door het gebruik van deze typen is er geen voldoende koolstof aanwezig om de gevreesde chroomcarbiden te vormen. Ook kan door oplossend gloeien en afschrikken materialen zoals AISI304 en 316 weer afdoende corrosiebestendig gemaakt worden. Dankzij deze thermische behandelingen lossen alle chroomcarbiden dan weer op in de matrix.

Heeft u nog vragen over het toepassen van bepaalde RVS kwaliteiten of andere legeringen?

Metaalselector is een computerprogramma dat in eigen beheer ontwikkeld is om een juiste keuze te maken op basis van corrosie- en materiaal eigenschappen.

Ga naar Metaalselector.nl voor meer informatie en om eigen toegang te krijgen tot dit programma, waarmee u een eigen gedegen materiaalkeuze kunt maken voor uw toepassingen.

Vind hier ook mijn blogs welke geschreven zijn voor AluRVS: https://www.alurvs.nl/roestvast-staal/Blog/

en AluRVS Staal: https://www.alurvs.nl/staal/blog/