WAT MAAKT NIKKELLEGERINGEN HITTEBESTENDIG?

Er zijn door de decennia heen diverse hittebestendige nikkellegeringen ontwikkeld voor allerlei toepassingen. Vooral de behoefte vanuit de lucht- en ruimtevaart, heeft de ontwikkeling hiervan een enorme stimulans gegeven. De belangrijkste eigenschappen van dergelijke legeringen zijn dat zij niet oxideren en geen koolstof opnemen bij hoge gebruikstemperaturen. Deze laatstgenoemde eigenschap, wordt ook wel carburisatievast genoemd. Bovendien is het van belang dat zij hun mechanische eigenschappen en vorm afdoende behouden bij die hoge temperaturen.

Als in dergelijke legeringen diffusie van koolstof op gaat treden dan levert dat een groot gevaar op omdat dit kan leiden tot verbrossing en zelfs tot ‘metal dusting’. Dat laatste is een soort verstoffing van het metaal waardoor de onderlinge samenhang van metaalkristallen nagenoeg verloren is gegaan. Reeds een klein tikje met een voorwerp op een hittebestendige buis die dit fenomeen heeft, is genoeg om er een gat in te slaan. In de blog ‘Roestvast staal in rookgassen’ is een afbeelding van ‘metal dusting’ te zien. Zie ook het blog "Roestvast Staal in rookgassen"

Het legeringselement aluminium is een uitstekend metaal om de oxidatievastheid alsmede de koolstofopname te reduceren. Het geoxideerde aluminium zal namelijk in het oppervlak zorgen voor een goede oxidevastheid en tevens vormt dit oxide een barrière voor de gevreesde koolstofopname. Indien er ook nog kobalt in zulke legeringen aanwezig is, dan zal dit nog extra ten goede komen aan de hittebestendigheid. Al met al zijn deze legeringen carburisatievast en vinden zij hun weg vooral in vliegende en stationaire turbines. Vooral in straalmotoren treft men deze legeringen aan. Voorbeelden zijn Udimet 500 (2.4983 en UNS N07500) en Rene 41 (2.4973 – UNS N07041). Het nadeel is dat dergelijke legeringen zeer kostbaar zijn in aanschaf.

Er zijn nikkellegeringen beschikbaar die relatief veel ijzer en weinig of geen aluminium bevatten. Als zulke legeringen gaan oxideren, dan zullen er ijzeroxiden op en onder het oppervlak ontstaan. Deze oxiden hebben een beduidend groter volume dan het ijzer zelf, waardoor deze zich losdrukken van de matrix. Op deze wijze kunnen de zeer ongewenste schilfers van ijzeroxiden ontstaan. Doordat aluminium met zuurstof aluminiumoxide vormt, neemt de oxidatieneiging van het aanwezige chroom aanzienlijk af, hetgeen een groot voordeel is. Wel zal er een mengsel ontstaan van aluminium- en chroomoxide die een goede weerstand oplevert tegen koolstofopname c.q. carburisatie en ook tegen het nitreren. Dat laatstgenoemde is een extra voordeel, indien er ook gebruik wordt gemaakt van stikstof bij hoge temperaturen. Daarnaast bieden zulke legeringen een goede corrosiebestendigheid.

Dat is het ook het geval in hete chloorhoudende milieus. Een goed voorbeeld is de nikkellegering Haynes 214 (UNS N07214 – 2.4646). Dit is een nikkellegering met 15-17% chroom, 3% ijzer en 4-5% aluminium. Ook is een weinig yttrium in deze legering aanwezig wat de oxidehuid in hoge mate doet versterken. Het ijzergehalte is laag en heeft als functie de korrelgrootte te verkleinen. Vanwege het ontbreken van relatief kostbare legeringselementen zoals molybdeen en wolfraam, heeft deze legering ook een interessante prijs/kwaliteitsverhouding. Haynes 214 heeft een rekgrens en treksterkte van respectievelijk 565 en 960 MPa met een breukrek van 41%. M.a.w. dat zijn aantrekkelijke waarden.

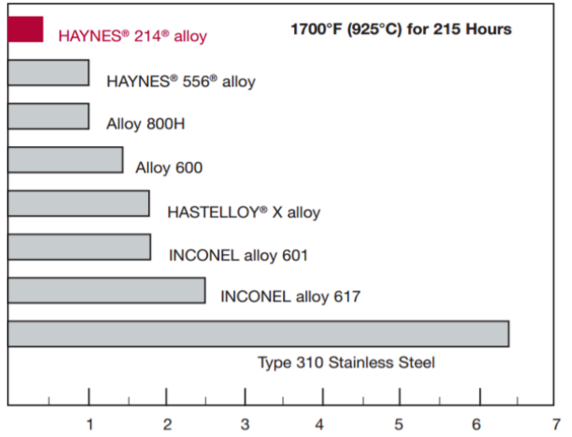

Onderstaand is de weerstand tegen carburisatie te zien in een gemend gas van 14% waterstof, 5% koolmonoxide met enig kooldioxide en methaan bij 925⁰C gedurende 215 uur.

Hieruit blijkt dat Haynes 214 superieur presteert.

Toepassingen van Haynes 214 vindt men vooral in branders, reactorvaten, hittebestendig gaas en in verbrandingsovens t.b.v. afval wat met chloorverbindingen verontreinigd is. De legering wordt met succes toegepast in de ruimte- en luchtvaart, industriële verwarming, turbines e.d. Fabrikanten die wandtegels bakken, hebben dit materiaal ook ontdekt. Veel metalen hebben vanwege hoge temperaturen en mechanische belasting, problemen met het handhaven van de vormvastheid en oxidatiebestendigheid. Haynes 214 blijkt in dit geval een zeer goed alternatief te zijn en wordt daarom nog steeds in deze sector naar tevredenheid gebruikt.Silicium is een legeringselement dat ook de oxidatievastheid bevordert en veelal ook in samenwerking met aluminium. De reden is dat silicium de vorming van het beschermende aluminiumoxide bevordert bij hoge tempraturen. Daarnaast zullen silicium houdende fasen aan het oppervlak en op de korrelgrenzen de weerstand tegen oxidatie verder versterken. Enige voorbeelden van dergelijke silicium houdende nikkellegeringen zijn EN 2.4867, 2.4869 en 2.4608.

Heeft u nog vragen over het toepassen van bepaalde RVS kwaliteiten of andere legeringen?

Metaalselector is een computerprogramma dat in eigen beheer ontwikkeld is om een juiste keuze te maken op basis van corrosie- en materiaal eigenschappen.

Ga naar Metaalselector.nl voor meer informatie en om eigen toegang te krijgen tot dit programma, waarmee u een eigen gedegen materiaalkeuze kunt maken voor uw toepassingen.

Vind hier ook mijn blogs welke geschreven zijn voor AluRVS: https://www.alurvs.nl/roestvast-staal/Blog/

en AluRVS Staal: https://www.alurvs.nl/staal/blog/