PUT- EN SPLEETCORROSIE VAN ROESTVAST STAAL

In de blog “het chloridegehalte versus roestvast staal” zijn we vooral ingegaan over de toepasbaarheid van roestvast staal in milieus die chloriden bevatten. Er is o.m. aangegeven bij welke temperatuur men algemene corrosie kan verwachten in afhankelijkheid van het chloridegehalte. In deze blog wordt stil gestaan bij de risico’s op spleet- en putcorrosie in afhankelijkheid van het chloridegehalte.

Putcorrosie, ook wel putvormige corrosie of pitting genoemd, begint bij een plaatselijk defect in de oxidehuid van het roestvast staal. Hierdoor ontstaan putjes die snel dieper kunnen worden omdat de elektrochemie zich op dat zwakke plekje focust. Deze vorm van corrosie treedt vooral op bij austenitisch roestvast staal in chloridehoudende milieus. Behalve door dit oppervlaktedefect, kan deze corrosievorm ook ontstaan onder slak- en verfresten alsmede onder vuilafzettingen die zich aan het oppervlak vasthechten. Goed beitsen en passiveren is een goede remedie om de kans op putvormige corrosie tegen te gaan. Tijdens het gebruik is het belangrijk dat het roestvast staal goed wordt schoon gehouden, waardoor men gelijktijdig kan stellen dat roestvast staal niet onderhoudsvrij is.

Putvormige aantasting vindt ook plaats wanneer de beluchting niet gelijkmatig over het metaaloppervlak plaatsvindt. Hierdoor kunnen locale corrosiecellen ontstaan. De optredende corrosie concentreert zich op de zwakke plekken en is ernstiger dan in het geval van algemene aantasting.

Het risico van putcorrosie is aanzienlijk groter in stilstaande chloridehoudende oplossingen dan in stromende. Daarom moeten systemen zo worden ontworpen dat er geen stilstaande vloeistoffen ergens kunnen ontstaan. Indien het medium doorstroomt, zal dit ook bevorderen dat er geen bezinksels in het systeem ontstaan op het metaaloppervlak. In ongunstige omstandigheden kan deze neerslag zelfs leiden tot deposiet-corrosie (under deposit attack) hetgeen een vorm van putcorrosie is. In pijpleidingen t.b.v. zeewater kan een biologische aangroei mogelijk ontstaan die tot corrosieschade kan leiden. Dit verschijnsel kan ook weer tegen gegaan worden door de stroomsnelheid weer hoog genoeg te maken.

Het mechanisme van spleetcorrosie kan als volgt verklaard worden. Wanneer twee metaal oppervlakken in een vloeistof tegen elkaar aanliggen of wanneer een niet metallisch voorwerp het metaal geheel of gedeeltelijk bedekt, ontstaat een spleet waarin de vloeistof maar weinig uitwisseling heeft met zuurstof in de vloeistof daarbuiten. De zuurgraad wordt hierdoor dusdanig laag waardoor in zulke gevallen ernstige corrosie op kan treden.

Nauwe spleten kunnen bijvoorbeeld optreden tussen de pijp en pijpplaatverbinding alsmede bij koelspiralen. Vooral door capillaire werking kan spleetcorrosie ontstaan. Men kan deze gevreesde vorm van corrosie o.a. bestrijden door dergelijke spleten op een juiste wijze af te dichten. Zelfs kan deze corrosie al optreden in spleten die niet groter zijn dan 0,03 mm. Roestvast staal is behoorlijk gevoelig voor spleetcorrosie. Een verhoging van het molybdeengehalte heeft een goede uitwerking om spleetcorrosie van roestvast staal te bestrijden. Spleetcorrosie treedt dus op in nauwe spleten onder water door gebrek aan zuurstof. Hierbij wordt denkbeeldig een actief metaal genomen dat symbolisch ‘Me’ wordt genoemd. De volgende reacties zullen plaatsvinden:

- Me → Me+ + e

- O2 +2H2O + e → 4OH-

- In een spleet raakt de zuurstof O2 op

- Me+ trekt chloorionen aan

- Me+Cl- +H2O → MeOH + HCl

- HCl is zoutzuur en daar is roestvast staal niet tegen bestand.

- Zuurgraad wordt 1 met corrosie tot gevolg

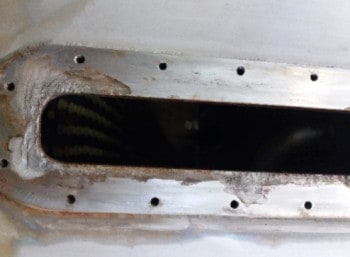

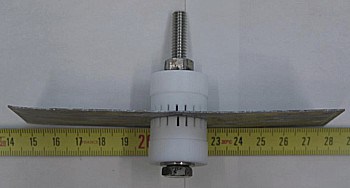

De gevoeligheid voor deze corrosievorm wordt bepaald aan de hand van de bepaling van de kritische spleettemperatuur (Critical Crevice Temperature - CCT). Deze beproevingsmethode komt overeen met die voor putcorrosie (Critical Pitting Temperature - CPT) en de bepaling van de zuurgraad (pH) waarbij depassivering optreedt. De CCT proeven worden uitgevoerd in een milieu zoals dat ook wordt gebruikt voor de CPT-proeven. Uit de producten zijn vlakke monsters gesneden en in een teflon opstelling geplaatst die voorzien is van een groot aantal spleten. De kritische spleettemperatuur is de hoogste temperatuur waarbij na 72 uur verblijf in de proefopstelling nog geen aantasting is waar te nemen (afbeelding 2).

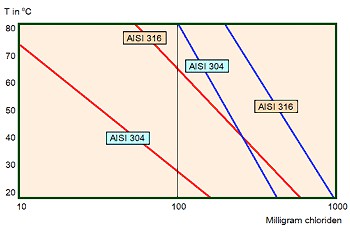

Op afbeelding 3 wordt een grafiek getoond waar men kan zien wanneer spleet- en putcorrosie een aanvang neemt in afhankelijkheid van het chloridegehalte en de temperatuur. Duidelijk is te zien hoezeer type AISI 316 op beide fronten beter presteert dan AISI 304. De rode lijnen slaan op spleetcorrosie en de blauwe op putcorrosie. Dergelijke tabellen moeten altijd met de nodige voorzichtigheid gebruikt worden omdat de praktijkomstandigheden nog wel eens af kunnen wijken.

Heeft u nog vragen over het toepassen van bepaalde RVS kwaliteiten of andere legeringen?

Metaalselector is een computerprogramma dat in eigen beheer ontwikkeld is om een juiste keuze te maken op basis van corrosie- en materiaal eigenschappen.

Ga naar Metaalselector.nl voor meer informatie en om eigen toegang te krijgen tot dit programma, waarmee u een eigen gedegen materiaalkeuze kunt maken voor uw toepassingen.

Vind hier ook mijn blogs welke geschreven zijn voor AluRVS: https://www.alurvs.nl/roestvast-staal/Blog/

en AluRVS Staal: https://www.alurvs.nl/staal/blog/